Các lỗi thường gặp khi gia công inox và cách xử lý hiệu quả giúp cải thiện chất lượng sản phẩm, giảm thiểu rủi ro trong quá trình gia công inox

Inox, hay thép không gỉ, là vật liệu phổ biến, được ưa chuộng trong ngành gia công cơ khí nhờ ưu điểm vượt trội: độ bền cao, khả năng chống ăn mòn tuyệt vời, tính thẩm mỹ sáng bóng. Tuy nhiên, gia công inox không đơn giản. Hiểu khó khăn đó, bài viết này sẽ tổng hợp các chi tiết nhất ở các lỗi thường gặp khi gia công inox, từ lỗi cắt inox, lỗi uốn inox, lỗi hàn inox, lỗi đánh bóng inox đến lỗi khác liên quan phụ kiện inox. Đồng thời, chúng tôi cung cấp hướng dẫn cụ thể, dễ áp dụng để bạn đọc tự mình khắc phục các lỗi gia công inox này, nâng cao chất lượng sản phẩm, tối ưu hóa quy trình sản xuất.

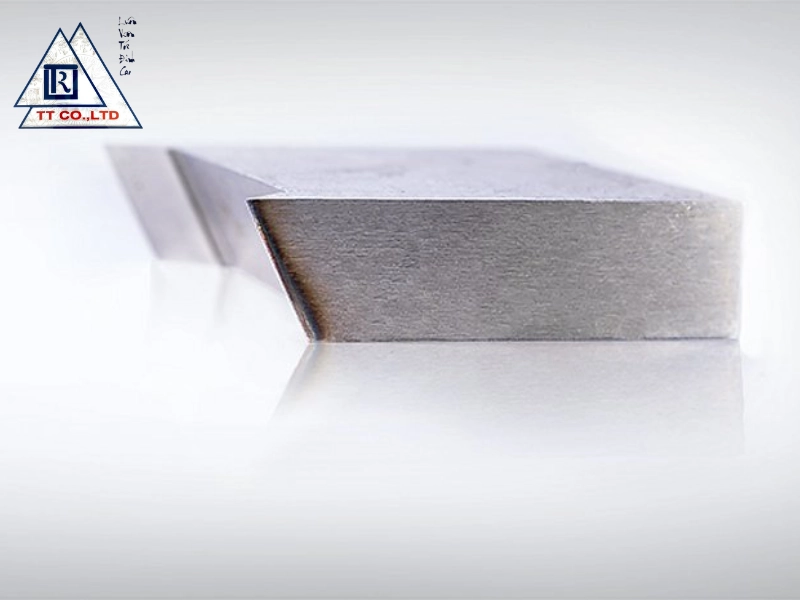

1. Lỗi cắt inox

Cắt inox là công đoạn quan trọng, đòi hỏi sự chính xác cao. Bất kỳ sai sót nào trong quá trình này đều dẫn đến lỗi không mong muốn, ảnh hưởng đến chất lượng sản phẩm cuối cùng. Dưới đây là các lỗi thường gặp khi gia công inox phổ biến nhất:

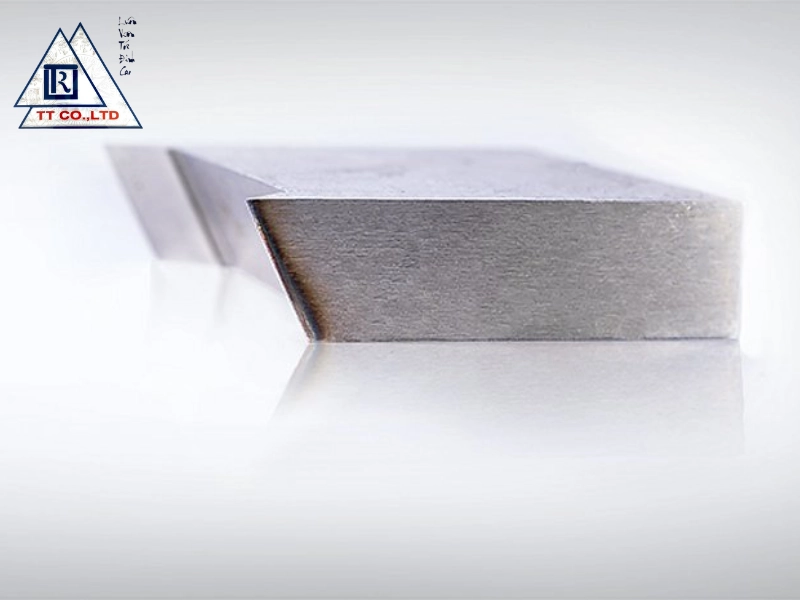

1.1. Ba via (Burr)

Lỗi cắt inox ba via

Nguyên nhân: Ba via, hay bavia, dăm, là phần kim loại thừa sót lại trên mép cắt. Nguyên nhân chính gây ba via thường do:

- Dao cắt không đủ sắc bén, chất lượng kém.

- Tốc độ cắt không phù hợp độ dày, loại inox.

- Khe hở dao quá lớn.

Cách khắc phục: Để loại bỏ ba via, bạn áp dụng các biện pháp sau:

- Sử dụng dao cắt sắc bén, chất lượng cao, làm từ vật liệu chuyên dụng cho cắt inox (ví dụ: hợp kim carbide).

- Điều chỉnh tốc độ cắt phù hợp độ dày, loại inox. Tốc độ quá nhanh hoặc quá chậm đều gây ba via.

- Giảm khe hở dao đến mức tối thiểu.

- Sử dụng dầu làm mát để giảm nhiệt, bôi trơn bề mặt cắt, hạn chế ba via.

- Sau cắt, sử dụng công cụ như dũa, đá mài hoặc máy mài để loại bỏ ba via.

Ví dụ cụ thể: Khi cắt tấm inox 304 dày 2mm bằng máy cắt laser, nếu sử dụng béc cắt (nozzle) đã mòn, tốc độ cắt quá nhanh (ví dụ: 20m/phút), khe hở giữa béc cắt, bề mặt inox lớn (hơn 1mm), bạn thấy ba via xuất hiện nhiều trên mép cắt. Để khắc phục, bạn cần thay béc cắt mới, giảm tốc độ cắt xuống (khoảng 15m/phút), điều chỉnh khoảng cách béc cắt gần hơn (khoảng 0.5mm).

1.2. Cháy cạnh

Lỗi cắt bị cháy cạnh inox

Nguyên nhân: Cháy cạnh là hiện tượng mép cắt bị biến màu, thậm chí bị cháy xém do nhiệt độ quá cao. Nguyên nhân chính thường là:

- Tốc độ cắt quá chậm, khiến nhiệt tích tụ nhiều trên bề mặt cắt.

- Tản nhiệt kém.

Cách khắc phục:

- Tăng tốc độ cắt để giảm thời gian tiếp xúc nhiệt.

- Sử dụng dầu làm mát để làm giảm nhiệt độ vùng cắt.

- Chọn loại dao cắt phù hợp vật liệu inox.

Ví dụ cụ thể: Khi cắt ống inox bằng máy cưa vòng, nếu tốc độ vòng quay của lưỡi cưa quá chậm, không sử dụng dầu làm mát, mép cắt bị cháy đen, thậm chí làm hỏng lưỡi cưa.

1.3. Cong vênh

Lỗi cắt inox bị cong vênh

Nguyên nhân: Cong vênh xảy ra khi lực cắt quá lớn tác động lên vật liệu, gây biến dạng.

Cách khắc phục:

- Giảm lực cắt bằng cách sử dụng dao cắt sắc bén, điều chỉnh thông số máy cắt phù hợp.

- Sử dụng kẹp để cố định vật liệu chắc chắn, tránh bị rung lắc trong quá trình cắt.

- Cắt theo nhiều đường nhỏ thay vì một đường lớn để giảm áp lực lên vật liệu.

Ví dụ cụ thể: Khi cắt tấm inox mỏng bằng máy cắt plasma, nếu không kẹp chặt tấm inox, lực cắt của tia plasma làm tấm inox bị cong vênh, đặc biệt ở vị trí gần mép cắt.

Xem thêm: Tìm Hiểu Quy Trình Gia Công Inox Đạt Tiêu Chuẩn.

2. Lỗi uốn inox

Uốn inox là công đoạn quan trọng để tạo hình sản phẩm theo yêu cầu. Tuy nhiên, nếu không thực hiện đúng kỹ thuật, dẫn đến các lỗi sau:

2.1. Nứt gãy

Lỗi uốn inox bị nứt gãy

Nguyên nhân:

- Bán kính uốn quá nhỏ so độ dày vật liệu.

- Vật liệu bị kéo căng vượt quá giới hạn đàn hồi.

Cách khắc phục:

- Tăng bán kính uốn tối thiểu để giảm ứng suất kéo trên bề mặt vật liệu. Tham khảo các tiêu chuẩn kỹ thuật hoặc kinh nghiệm thực tế để chọn bán kính uốn phù hợp.

- Sử dụng loại inox độ dẻo cao (ví dụ: inox 304L) để tăng khả năng chịu biến dạng.

- Ủ nhiệt vật liệu trước khi uốn để tăng độ dẻo, giảm nguy cơ nứt gãy. Quá trình ủ nhiệt cần thực hiện đúng quy trình để đạt hiệu quả tốt nhất.

Ví dụ cụ thể: Khi uốn tấm inox 201 dày 3mm bán kính uốn chỉ 5mm, tấm inox dễ bị nứt gãy tại vị trí uốn. Để khắc phục, cần tăng bán kính uốn lên ít nhất 10mm hoặc sử dụng loại inox 304 độ dẻo cao hơn.

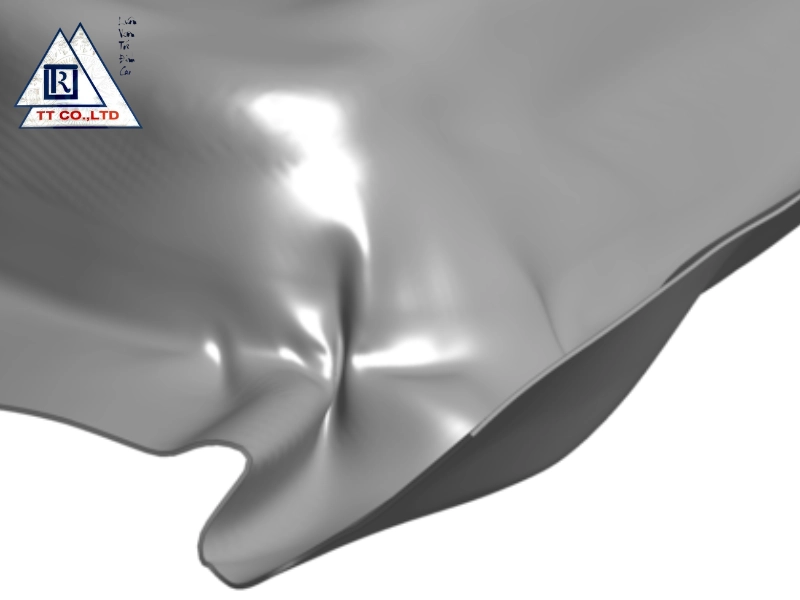

2.2. Móp méo

Lỗi uốn inox bị móp méo

Nguyên nhân:

- Khuôn uốn không phù hợp hình dạng, kích thước sản phẩm.

- Lực uốn phân bố không đều trên bề mặt vật liệu.

Cách khắc phục:

- Sử dụng khuôn uốn được thiết kế chính xác, phù hợp hình dạng, kích thước sản phẩm.

- Điều chỉnh lực uốn đều trên toàn bộ bề mặt vật liệu. Sử dụng thiết bị kiểm tra lực để đảm bảo lực uốn được phân bố đồng đều.

- Sử dụng tấm lót mềm giữa khuôn uốn, vật liệu để bảo vệ bề mặt inox khỏi bị trầy xước, móp méo.

Ví dụ cụ thể: Khi uốn ống inox tròn bằng khuôn không đúng kích thước, ống inox bị móp méo, biến dạng.

2.3. Nhăn bề mặt

Lỗi uốn inox bị nhăn bề mặt

Nguyên nhân: Vật liệu bị trượt trong quá trình uốn do ma sát thấp.

Cách khắc phục:

- Sử dụng khuôn uốn độ ma sát cao để tăng độ bám giữa khuôn, vật liệu.

- Sử dụng dầu bôi trơn chuyên dụng để giảm ma sát, giúp vật liệu trượt dễ dàng hơn trong quá trình uốn.

Ví dụ cụ thể: Khi uốn tấm inox mỏng bằng máy uốn, nếu bề mặt khuôn quá trơn, tấm inox bị nhăn do không đủ lực kéo.

3. Lỗi hàn inox

Hàn inox là kỹ thuật quan trọng trong gia công, đòi hỏi người thợ tay nghề cao, kinh nghiệm dày dặn. Nếu không tuân thủ đúng quy trình, kỹ thuật, dễ gặp các lỗi thường gặp khi gia công inox sau:

3.1. Rỗ khí

Lỗi hàn inox bị rỗ khí

Nguyên nhân: Rỗ khí là lỗ nhỏ li ti xuất hiện trên bề mặt mối hàn, làm giảm độ bền, tính thẩm mỹ mối hàn. Nguyên nhân chính gây rỗ khí thường là:

- Không cung cấp đủ khí bảo vệ (thường Argon) để ngăn chặn sự xâm nhập oxy, nitơ từ không khí vào mối hàn.

- Bề mặt vật liệu bị nhiễm bẩn (ví dụ: dầu mỡ, bụi bẩn, oxit).

- Que hàn kém chất lượng, bị ẩm hoặc bị oxy hóa.

Cách khắc phục:

- Đảm bảo cung cấp đủ lượng khí bảo vệ Argon trong suốt quá trình hàn. Kiểm tra lưu lượng khí, đảm bảo không bị rò rỉ.

- Vệ sinh kỹ lưỡng bề mặt vật liệu trước khi hàn bằng dung môi phù hợp để loại bỏ dầu mỡ, bụi bẩn, oxit.

- Sử dụng que hàn chất lượng cao, bảo quản đúng cách. Nếu que hàn bị ẩm, cần sấy khô trước khi sử dụng.

Ví dụ cụ thể: Khi hàn inox bằng phương pháp TIG (GTAW), nếu lưu lượng khí Argon quá thấp (dưới 8 lít/phút), hoặc bề mặt inox chưa được làm sạch kỹ, mối hàn xuất hiện nhiều lỗ rỗ khí.

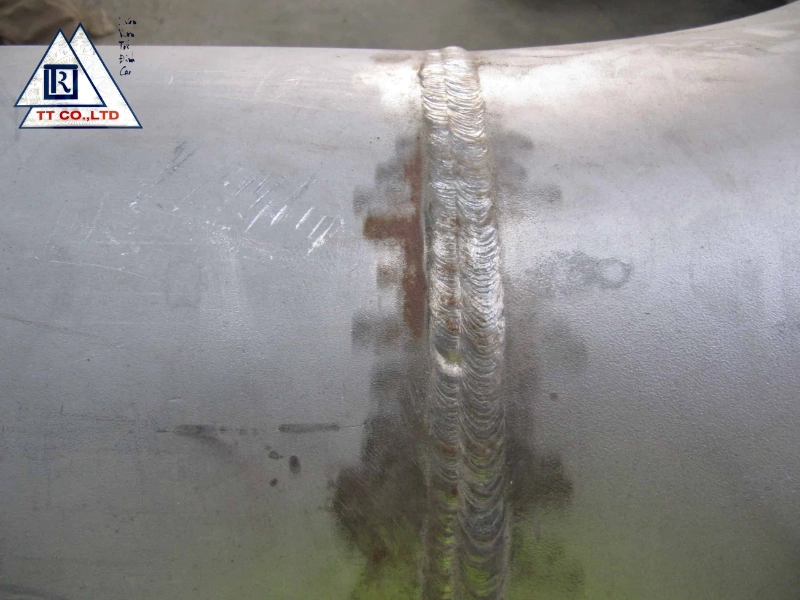

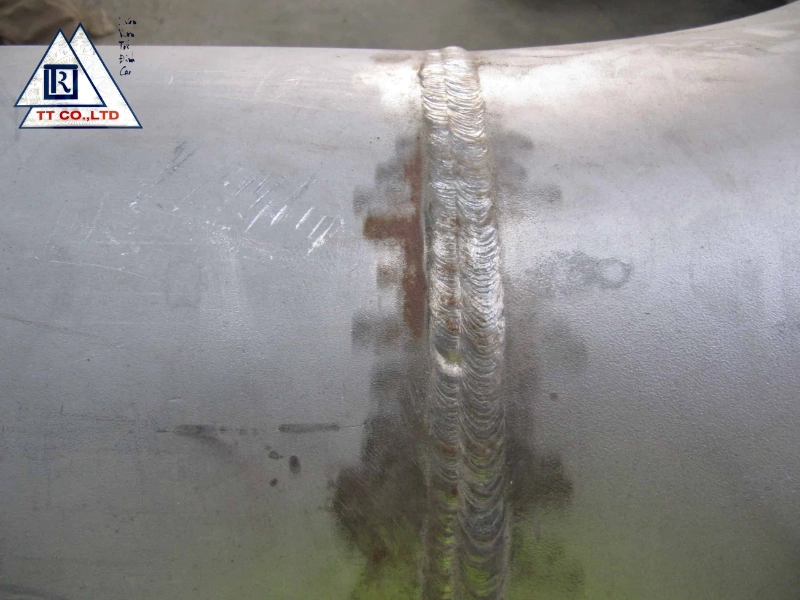

3.2. Nứt mối hàn

Lỗi hàn inox bị nứt mối hàn

Nguyên nhân: Nứt mối hàn là một trong những lỗi nghiêm trọng nhất, làm giảm đáng kể độ bền, tuổi thọ sản phẩm. Nguyên nhân chính gây nứt mối hàn thường là:

- Nhiệt độ hàn quá cao, làm thay đổi cấu trúc kim loại mối hàn.

- Tốc độ làm nguội quá nhanh, tạo ứng suất dư lớn trong mối hàn.

Cách khắc phục:

- Điều chỉnh nhiệt độ hàn phù hợp loại inox, độ dày vật liệu. Tham khảo các thông số kỹ thuật nhà sản xuất que hàn, máy hàn.

- Giảm tốc độ làm nguội bằng cách sử dụng phương pháp ủ nhiệt sau khi hàn hoặc che chắn mối hàn để tránh gió lùa.

- Sử dụng phương pháp hàn nhiều lớp (hàn nhiều đường nhỏ thay vì một đường lớn) để giảm nhiệt tích tụ, ứng suất dư.

Ví dụ cụ thể: Khi hàn inox 304 dày 5mm bằng phương pháp MIG (GMAW), nếu dòng hàn quá lớn (trên 200A), tốc độ hàn quá nhanh, mối hàn bị nứt ngay sau khi hàn xong.

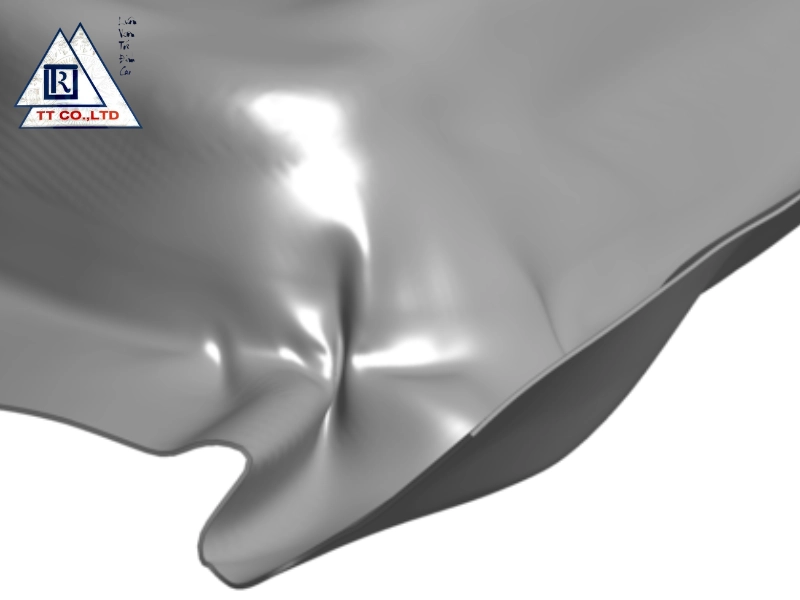

3.3. Biến dạng

Lỗi hàn inox bị biến dạng

Nguyên nhân: Biến dạng là hiện tượng vật liệu bị thay đổi hình dạng do tác động nhiệt trong quá trình hàn. Nguyên nhân chính gây biến dạng thường là:

- Nhiệt độ hàn không đều trên bề mặt vật liệu.

- Vật liệu bị co ngót không đều trong quá trình làm nguội.

Cách khắc phục:

- Sử dụng phương pháp hàn điểm (hàn từng điểm nhỏ, cách đều nhau) hoặc hàn ngắt quãng (hàn từng đoạn ngắn, sau đó dừng lại để vật liệu nguội bớt) để giảm nhiệt tích tụ.

- Sử dụng kẹp để giữ vật liệu cố định trong quá trình hàn, tránh bị xê dịch, biến dạng.

- Chọn trình tự hàn hợp lý để phân bố nhiệt đều trên bề mặt vật liệu.

Ví dụ cụ thể: Khi hàn một khung inox lớn, nếu hàn liên tục một đường dài, khung inox bị cong vênh do nhiệt độ không đều.

4. Lỗi đánh bóng inox

Đánh bóng inox là công đoạn cuối cùng để tạo ra bề mặt sáng bóng, thẩm mỹ cho sản phẩm. Tuy nhiên, nếu không thực hiện đúng kỹ thuật, dẫn đến các lỗi sau:

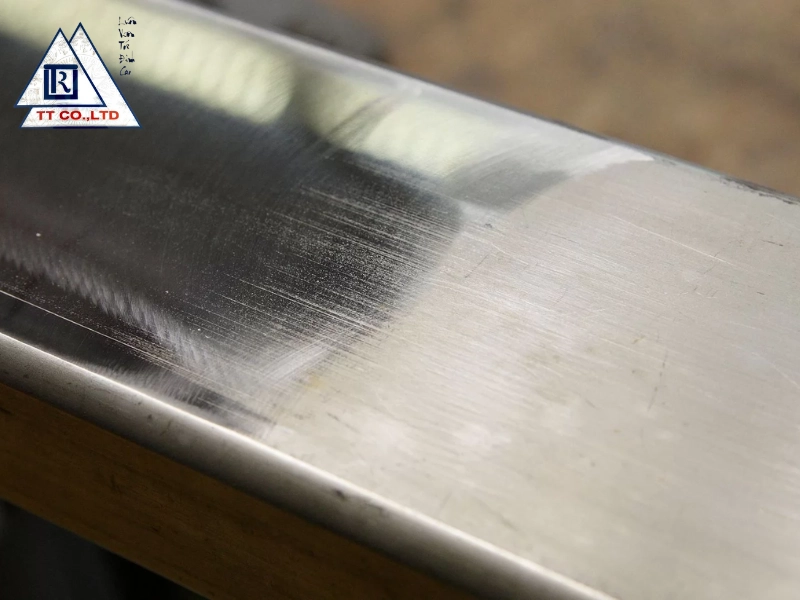

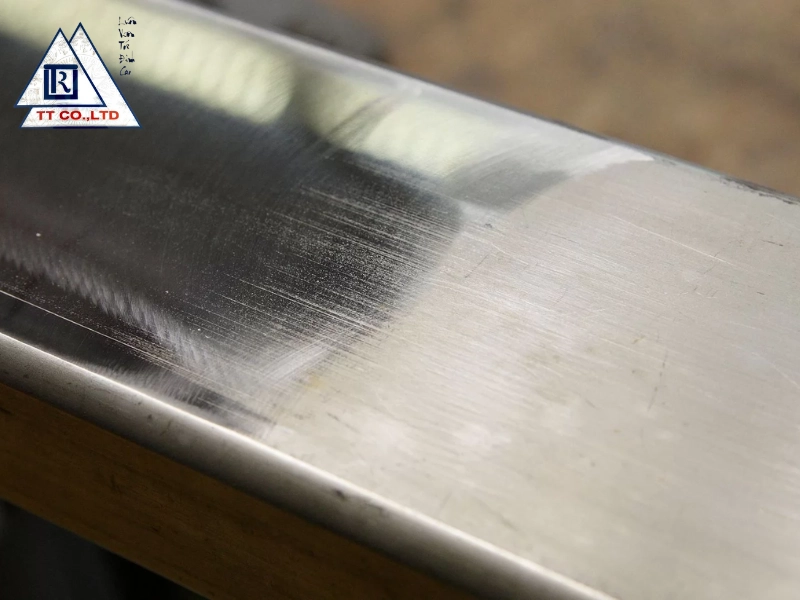

4.1. Vết xước

Lỗi đánh bóng inox bị vết xước

Nguyên nhân: Vết xước là đường kẻ nhỏ xuất hiện trên bề mặt inox sau khi đánh bóng, làm giảm độ bóng, tính thẩm mỹ. Nguyên nhân chính gây ra vết xước thường là:

- Sử dụng giấy nhám hoặc đá mài quá thô (độ nhám thấp) trong giai đoạn đầu quá trình đánh bóng.

- Kỹ thuật đánh bóng không đúng cách (ví dụ: chà xát quá mạnh, không đều tay).

Cách khắc phục:

- Sử dụng giấy nhám, đá mài độ mịn tăng dần theo từng giai đoạn đánh bóng. Bắt đầu loại nhám thô để loại bỏ các vết bẩn lớn, sau đó chuyển sang loại nhám mịn hơn để làm mịn bề mặt.

- Đánh bóng theo một hướng nhất định (ví dụ: theo chiều dọc hoặc chiều ngang) để tạo ra các đường vân đều, đẹp.

- Sử dụng máy đánh bóng chuyên dụng để đảm bảo tốc độ, áp lực đánh bóng ổn định, đều đặn.

Ví dụ cụ thể: Khi đánh bóng một tấm inox bằng máy mài cầm tay, nếu sử dụng giấy nhám P80 (quá thô) ngay từ đầu, trên bề mặt inox xuất hiện nhiều vết xước sâu. Để khắc phục, cần bắt đầu giấy nhám P240 hoặc P320, sau đó chuyển dần sang P400, P600, P800 để đạt được độ bóng mong muốn.

4.2. Vết cháy

Lỗi đánh bóng inox bị cháy

Nguyên nhân: Vết cháy là vùng bị biến màu (thường màu vàng hoặc nâu) xuất hiện trên bề mặt inox do nhiệt độ quá cao trong quá trình đánh bóng. Nguyên nhân chính gây ra vết cháy thường là:

- Tốc độ đánh bóng quá chậm, khiến nhiệt tích tụ trên bề mặt inox.

- Áp lực đánh bóng quá lớn, tạo ra ma sát lớn, sinh nhiệt.

Cách khắc phục:

- Tăng tốc độ đánh bóng để giảm thời gian tiếp xúc nhiệt giữa vật liệu đánh bóng, bề mặt inox.

- Giảm áp lực đánh bóng để giảm ma sát, sinh nhiệt.

- Sử dụng sáp đánh bóng (hoặc các loại chất làm mát khác) để giảm nhiệt độ, bôi trơn bề mặt inox.

Ví dụ cụ thể: Khi đánh bóng ống inox bằng máy đánh bóng băng nhám, nếu tốc độ băng nhám quá chậm, hoặc tỳ đè máy quá mạnh, bề mặt ống inox bị cháy sém.

4.3. Bề mặt không đều

Lỗi đánh bóng bề mặt inox không đều

Nguyên nhân: Bề mặt không đều là hiện tượng độ bóng không đồng đều trên các khu vực khác nhau sản phẩm. Nguyên nhân chính gây ra bề mặt không đều thường là:

- Kỹ thuật đánh bóng không đều tay, không kiểm soát được áp lực, tốc độ đánh bóng.

Cách khắc phục:

- Đánh bóng đều tay, di chuyển máy đánh bóng liên tục, không dừng lại quá lâu ở một vị trí.

- Sử dụng máy đánh bóng chức năng điều chỉnh tốc độ để đảm bảo tốc độ đánh bóng ổn định.

Ví dụ cụ thể: Khi đánh bóng một mặt phẳng inox lớn, nếu không di chuyển máy đánh bóng đều tay, chỗ đánh kỹ, chỗ đánh sơ sài, bề mặt inox bị loang lổ, chỗ bóng, chỗ không.

5. Các lỗi khác

Ngoài các lỗi thường gặp khi gia công inox thường gặp đã đề cập ở trên, trong quá trình gia công inox còn phát sinh một số lỗi khác, ảnh hưởng đến chất lượng, tuổi thọ sản phẩm:

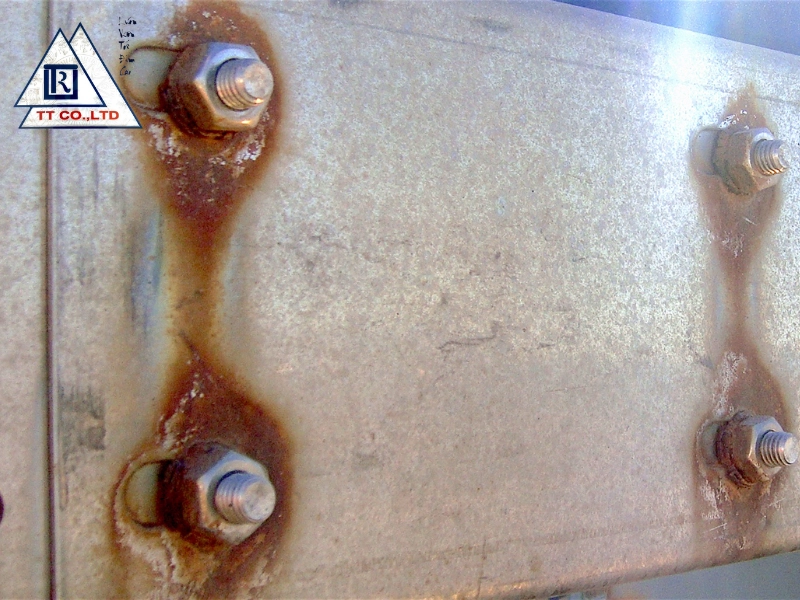

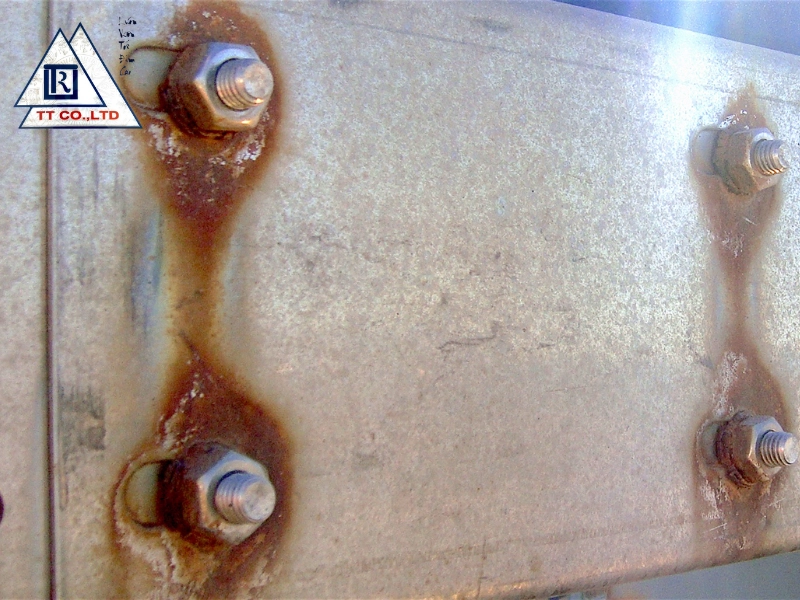

5.1. Ăn mòn điện hóa

Inox bị ăn mòn điện hóa

Nguyên nhân: Ăn mòn điện hóa xảy ra khi inox tiếp xúc trực tiếp các kim loại khác (ví dụ: thép, nhôm) trong môi trường ẩm ướt, tạo thành một pin điện hóa. Inox (điện thế cao hơn) bị ăn mòn dần theo thời gian.

Cách khắc phục:

- Sử dụng vật liệu cách điện (ví dụ: gioăng cao su, băng dính điện) để ngăn cách inox các kim loại khác, tránh tiếp xúc trực tiếp.

- Sử dụng lớp phủ bảo vệ (ví dụ: sơn, mạ) lên bề mặt inox để ngăn chặn sự tiếp xúc môi trường ẩm ướt, các kim loại khác.

Ví dụ cụ thể: Một bồn nước inox được lắp đặt trên một khung thép. Nếu không lớp cách điện giữa bồn nước, khung thép, bồn nước bị ăn mòn điện hóa tại các vị trí tiếp xúc, đặc biệt trong môi trường ẩm ướt.

5.2. Nhiễm bẩn

Inox bị nhiễm bẩn

Nguyên nhân: Bề mặt inox bị nhiễm bẩn bởi dầu mỡ, bụi bẩn, hóa chất trong quá trình gia công, vận chuyển, lưu trữ. Các chất bẩn này làm giảm độ bóng, tính thẩm mỹ, thậm chí gây ăn mòn bề mặt inox.

Cách khắc phục:

- Vệ sinh sạch sẽ bề mặt inox trước khi bắt đầu bất kỳ công đoạn gia công nào (ví dụ: cắt, uốn, hàn, đánh bóng).

- Sử dụng dung dịch tẩy rửa chuyên dụng (ví dụ: chất tẩy dầu mỡ, chất tẩy rỉ sét) để loại bỏ các chất bẩn cứng đầu.

Ví dụ cụ thể: Một tấm inox bị dính dầu mỡ trong quá trình cắt. Nếu không được làm sạch trước khi hàn, dầu mỡ gây ra rỗ khí, nứt mối hàn.

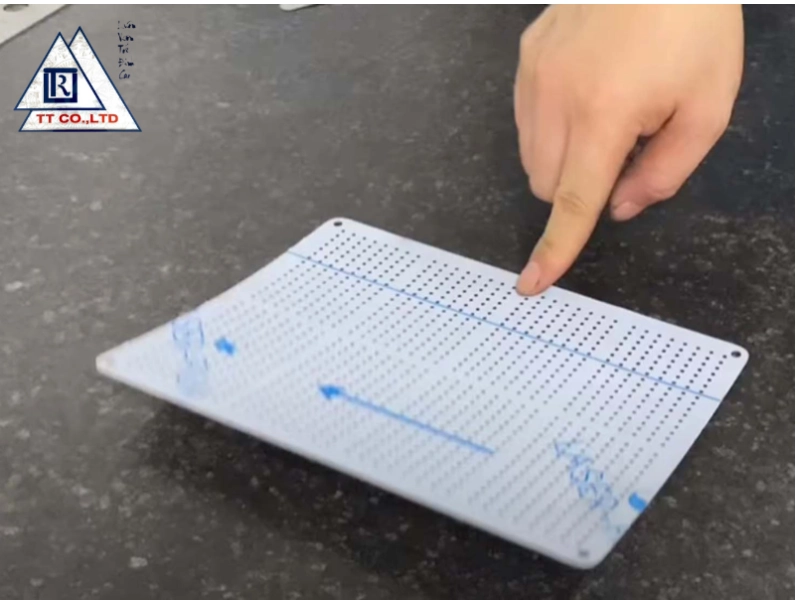

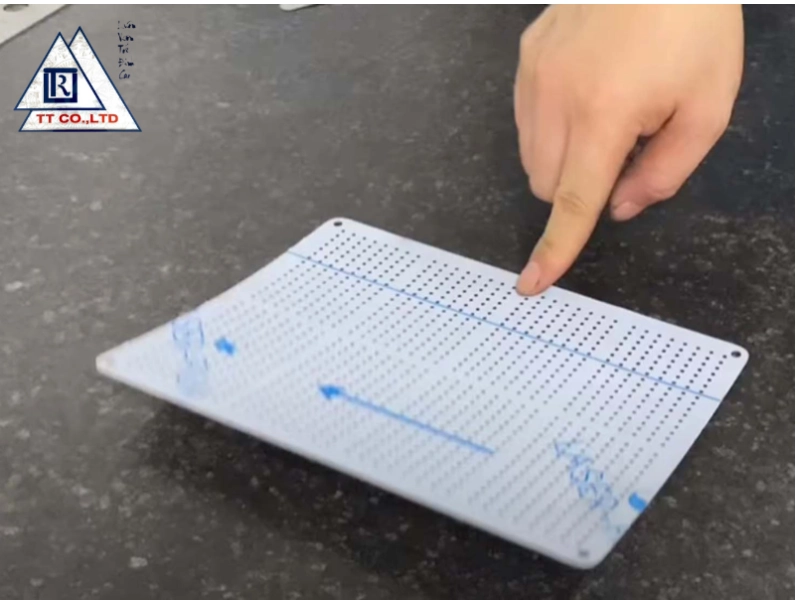

5.3. Sai lệch kích thước

Lỗi inox bị sai lệch kích thước

Nguyên nhân: Sai lệch kích thước là hiện tượng kích thước thực tế sản phẩm không trùng khớp kích thước thiết kế. Nguyên nhân chính gây ra sai lệch kích thước thường là:

- Đo đạc không chính xác trong quá trình thiết kế, gia công.

- Máy móc, thiết bị gia công không được hiệu chỉnh định kỳ, dẫn đến sai số.

Cách khắc phục:

- Sử dụng dụng cụ đo chính xác (ví dụ: thước cặp, panme) để đảm bảo kích thước đo được là chính xác.

- Hiệu chỉnh máy móc, thiết bị gia công định kỳ để đảm bảo hoạt động ổn định, chính xác.

Ví dụ cụ thể: Một chi tiết inox được cắt bằng máy cắt laser. Nếu máy cắt laser không được hiệu chỉnh đúng cách, chi tiết cắt ra bị sai lệch kích thước so với bản vẽ thiết kế.

Xem thêm: Những Lưu Ý Khi Gia Công Inox Bạn Cần Phải Biết.

6. Đơn vị gia công inox theo yêu cầu uy tín, chất lượng

Inox Trọng Tín - Đơn vị gia công inox theo yêu cầu uy tín, chất lượng

Trong thị trường gia công inox đa dạng hiện nay, việc lựa chọn một đơn vị uy tín, chất lượng vô cùng quan trọng. Inox Trọng Tín tự hào là đối tác tin cậy nhiều khách hàng, mang đến những sản phẩm inox chất lượng cao, đáp ứng mọi yêu cầu khắt khe nhất.

Inox Trọng Tín là đơn vị chuyên gia công inox theo yêu cầu, nhiều năm kinh nghiệm trong ngành. Chúng tôi sở hữu đội ngũ kỹ thuật viên lành nghề, trang thiết bị hiện đại, quy trình kiểm soát chất lượng nghiêm ngặt, cam kết mang đến cho khách hàng những sản phẩm inox hoàn hảo nhất.

-

Sản phẩm chất lượng, bền đẹp: Sử dụng nguồn nguyên liệu inox cao cấp, nhập khẩu từ các nhà cung cấp uy tín trên thế giới. Sản phẩm inox chúng tôi được gia công tỉ mỉ, chính xác đến từng chi tiết, đảm bảo độ bền, tính thẩm mỹ cao, đáp ứng mọi tiêu chuẩn kỹ thuật.

-

Dịch vụ chuyên nghiệp: Cung cấp dịch vụ tư vấn, thiết kế, gia công, lắp đặt inox trọn gói. Đội ngũ nhân viên chúng tôi luôn sẵn sàng lắng nghe, tư vấn tận tình, giúp khách hàng lựa chọn được giải pháp tối ưu nhất cho nhu cầu mình. Chúng tôi cam kết giao hàng đúng hẹn, bảo hành sản phẩm chu đáo.

-

Tiết kiệm chi phí dài hạn: Sản phẩm inox chất lượng cao độ bền vượt trội, khả năng chống ăn mòn tốt, giúp khách hàng tiết kiệm chi phí bảo trì, sửa chữa trong quá trình sử dụng. Đầu tư vào sản phẩm inox chất lượng là một sự đầu tư thông minh, mang lại lợi ích lâu dài.

-

An tâm sử dụng: Cam kết chịu trách nhiệm hoàn toàn về chất lượng sản phẩm. Chúng tôi cung cấp chế độ bảo hành rõ ràng, hỗ trợ kỹ thuật tận tình, giúp khách hàng an tâm sử dụng sản phẩm inox chúng tôi trong suốt thời gian dài.

Bài viết này đã trình bày các lỗi thường gặp khi gia công inox phổ biến trong gia công inox và giải pháp khắc phục. Để đảm bảo chất lượng sản phẩm và tránh lãng phí, việc nắm vững kỹ thuật và tuân thủ quy trình là rất quan trọng.

Tuy nhiên, không phải ai cũng đủ kiến thức, kinh nghiệm để tự mình thực hiện các công đoạn gia công inox một cách hoàn hảo, hãy tìm đến Inox Trọng Tín. Với đội ngũ kỹ thuật viên lành nghề, trang thiết bị hiện đại và quy trình kiểm soát chất lượng nghiêm ngặt, chúng tôi cam kết cung cấp sản phẩm inox chất lượng cao, đáp ứng mọi yêu cầu. Chúng tôi luôn sẵn sàng tư vấn và giúp bạn lựa chọn giải pháp tối ưu. Hãy để Inox Trọng Tín đồng hành cùng bạn để tạo ra những sản phẩm inox hoàn hảo! Liên hệ ngay để được tư vấn và báo giá tốt nhất.

ĐỊA CHỈ LIÊN HỆ

Trụ sở chính : 104, Hàn Thuyên, Phường Ba Đình, Thành phố Thanh Hóa.

Khu công nghiệp : Lô A3-2, Khu công nghiệp Tây Bắc Ga, TP. Thanh Hóa.

Hotline : 0981.287.316

Email : van.inoxtrangtri@gmail.com

Fanpage: Công ty TNHH Sản Xuất Thương mại Trọng Tín

0

0