Cùng Inox Trọng Tín tìm hiểu các phương pháp gia công inox phổ biến hiện nay. Khám phá ngay trong bài viết sau đây nhé của Inox Trọng Tín nhé!

Inox, với những ưu điểm vượt trội về độ bền, khả năng chống ăn mòn và vẻ đẹp thẩm mỹ, đã trở thành vật liệu không thể thiếu trong nhiều ngành công nghiệp và cuộc sống hàng ngày. Để tạo ra những sản phẩm inox đa dạng và đáp ứng nhu cầu ngày càng cao của thị trường, nhiều phương pháp gia công inox đã được phát triển. Bài viết này sẽ giới thiệu chi tiết các phương pháp gia công inox phổ biến hiện nay, giúp bạn hiểu rõ hơn về quá trình tạo ra những sản phẩm inox mà chúng ta thường thấy.

1. Phương pháp cắt

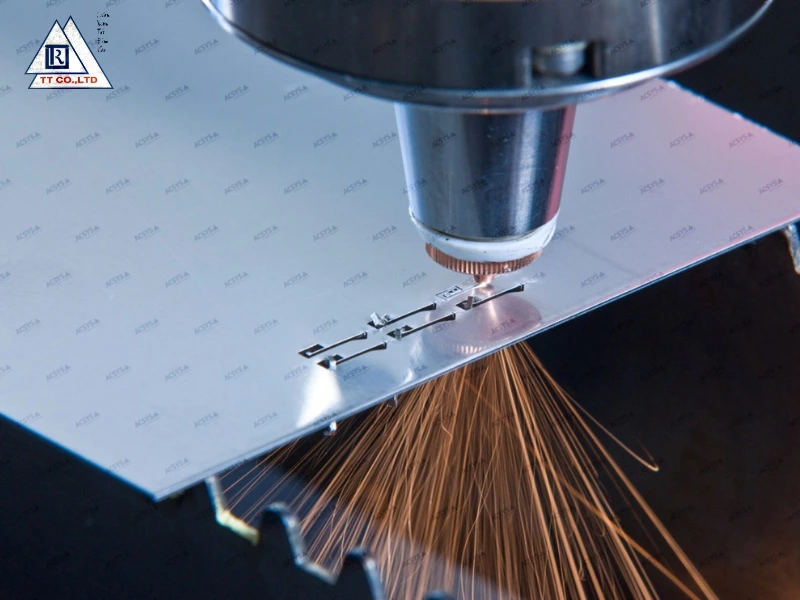

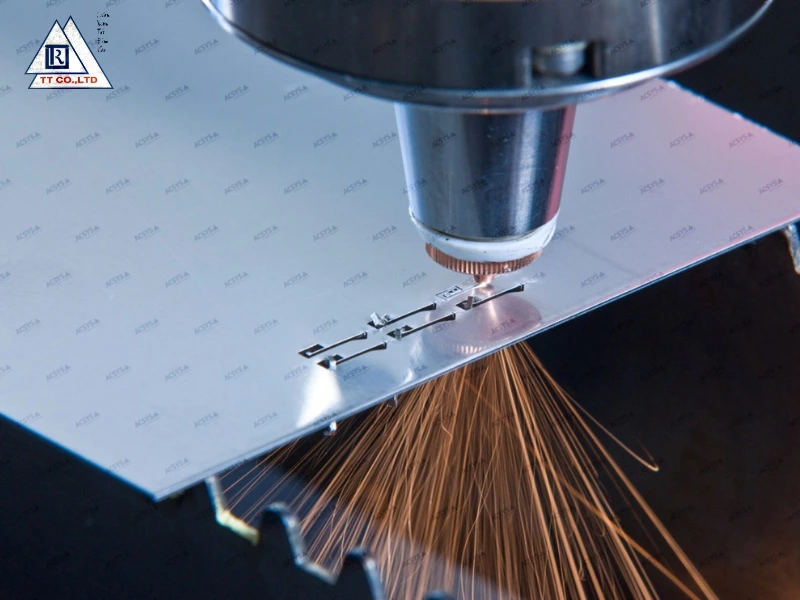

1.1 Cắt bằng máy laser:

-

Nguyên lý hoạt động: Cắt bằng máy laser là một trong những phương pháp tiên tiến nhất trong gia công inox. Nguyên lý hoạt động của máy laser dựa trên việc sử dụng chùm tia laser có cường độ cao để làm nóng chảy và bay hơi vật liệu tại điểm cắt. Quá trình này được điều khiển bằng máy tính, cho phép cắt các chi tiết phức tạp với độ chính xác cao.

-

Ưu điểm: Phương pháp cắt bằng máy laser nổi bật với độ chính xác cao, đường cắt mịn và ít bị biến dạng. Điều này giúp sản phẩm cuối cùng đạt chất lượng cao và giảm thiểu lãng phí vật liệu. Ngoài ra, khả năng cắt các chi tiết phức tạp và nhỏ gọn cũng là một ưu điểm lớn của phương pháp này.

-

Nhược điểm: Tuy nhiên, chi phí đầu tư cho máy móc laser khá cao, đòi hỏi doanh nghiệp phải có nguồn lực tài chính mạnh mẽ. Điều này có thể làm tăng chi phí sản xuất, đặc biệt là đối với các đơn hàng nhỏ lẻ.

Cắt bằng máy laser

1.2 Cắt bằng plasma:

-

Nguyên lý hoạt động: Cắt bằng plasma sử dụng một dòng khí ion hóa ở nhiệt độ cao để làm nóng chảy và cắt qua vật liệu. Quá trình này cũng được điều khiển tự động, giúp tăng tốc độ và hiệu quả cắt.

-

Ưu điểm: Phương pháp cắt plasma có tốc độ cắt nhanh và chi phí thấp hơn so với cắt bằng laser. Điều này làm cho nó trở thành lựa chọn phổ biến cho các dự án yêu cầu cắt nhanh và không quá đòi hỏi về độ chính xác.

-

Nhược điểm: Tuy nhiên, độ chính xác của phương pháp này không cao bằng laser, và bề mặt cắt có thể bị xỉ, đòi hỏi quá trình xử lý bề mặt sau khi cắt.

.webp)

Cắt bằng plasma

1.3 Cắt bằng máy cắt nước:

-

Nguyên lý hoạt động: Cắt bằng máy cắt nước sử dụng một dòng nước áp lực cao kết hợp với hạt mài để cắt qua vật liệu. Phương pháp này không gây ra nhiệt, giúp bảo vệ bề mặt vật liệu khỏi biến dạng nhiệt.

-

Ưu điểm: Phương pháp này không gây ra nhiệt, rất thích hợp với các vật liệu mỏng và dễ cắt các hình dạng phức tạp. Điều này giúp bảo vệ bề mặt vật liệu và duy trì tính thẩm mỹ của sản phẩm.

-

Nhược điểm: Tuy nhiên, tốc độ cắt của máy cắt nước chậm hơn so với laser và plasma, điều này có thể ảnh hưởng đến tiến độ sản xuất.

.webp)

Cắt bằng máy cắt nước

1.4 Cắt bằng máy cắt dây:

-

Nguyên lý hoạt động: Cắt bằng máy cắt dây sử dụng một dây kim loại mỏng được điều khiển bằng máy tính để cắt qua vật liệu. Phương pháp này thường được sử dụng cho các vật liệu cứng và yêu cầu độ chính xác cao.

-

Ưu điểm: Phương pháp này nổi bật với độ chính xác cao, thích hợp với các vật liệu cứng và các chi tiết yêu cầu độ chính xác tuyệt đối.

-

Nhược điểm: Tuy nhiên, tốc độ cắt của máy cắt dây thường chậm, điều này có thể làm tăng thời gian sản xuất, đặc biệt là đối với các đơn hàng lớn.

Xem thêm: Gia Công Inox Là Gì? Địa Chỉ Gia Công Inox Uy Tín

2. Uốn

2.1 Uốn bằng máy chấn:

-

Nguyên lý hoạt động: Uốn bằng máy chấn là một phương pháp sử dụng áp lực từ máy chấn để uốn cong vật liệu inox theo hình dạng mong muốn. Máy chấn hoạt động bằng cách ép vật liệu giữa một khuôn trên và một khuôn dưới, tạo ra sự uốn cong theo góc độ và hình dạng đã được thiết lập trước.

-

Ưu điểm: Phương pháp này cho phép sản xuất hàng loạt với hiệu quả cao, nhờ vào khả năng tự động hóa và tốc độ xử lý nhanh. Điều này giúp giảm chi phí sản xuất và tăng năng suất, đặc biệt là đối với các sản phẩm có hình dạng đơn giản và yêu cầu số lượng lớn.

-

Nhược điểm: Tuy nhiên, máy chấn gặp khó khăn khi uốn các chi tiết có hình dạng phức tạp, do giới hạn về khuôn mẫu và khả năng điều chỉnh góc uốn. Điều này có thể hạn chế sự linh hoạt trong thiết kế sản phẩm.

.webp)

Uốn bằng máy chấn

2.2 Uốn bằng máy CNC:

-

Nguyên lý hoạt động: Uốn bằng máy CNC sử dụng công nghệ điều khiển số để điều khiển quá trình uốn vật liệu. Máy CNC có khả năng lập trình và điều chỉnh chính xác các thông số uốn, giúp tạo ra các chi tiết có độ chính xác cao và phức tạp.

-

Ưu điểm: Phương pháp này nổi bật với độ chính xác cao và linh hoạt trong việc uốn các chi tiết phức tạp. Khả năng lập trình và tự động hóa của máy CNC cho phép sản xuất các sản phẩm có thiết kế đa dạng và yêu cầu kỹ thuật cao, đáp ứng nhu cầu của nhiều ngành công nghiệp khác nhau.

.webp)

Uốn bằng máy CNC

2.3 Uốn thủ công:

-

Phương pháp truyền thống: Uốn thủ công là phương pháp truyền thống sử dụng sức người và các công cụ đơn giản để uốn vật liệu theo hình dạng mong muốn. Phương pháp này thường được áp dụng cho các chi tiết đơn giản hoặc trong các trường hợp cần sự linh hoạt và điều chỉnh nhanh chóng.

-

Ưu điểm: Phương pháp uốn thủ công có tính linh hoạt cao, cho phép điều chỉnh nhanh chóng và dễ dàng theo yêu cầu cụ thể của từng sản phẩm. Điều này đặc biệt hữu ích trong các dự án nhỏ lẻ hoặc khi cần thử nghiệm các thiết kế mới.

-

Nhược điểm: Tuy nhiên, độ chính xác và hiệu quả của phương pháp này thấp hơn so với các phương pháp uốn tự động. Điều này có thể dẫn đến sai lệch trong sản phẩm cuối cùng và tăng thời gian sản xuất.

3. Hàn

3.1 Hàn TIG:

-

Nguyên lý hoạt động: Hàn TIG (Tungsten Inert Gas) là phương pháp hàn sử dụng điện cực không nóng chảy bằng tungsten và khí trơ để bảo vệ vùng hàn khỏi sự oxi hóa. Quá trình này cho phép kiểm soát tốt nhiệt độ và độ chính xác của mối hàn.

-

Ưu điểm: Hàn TIG nổi bật với đường hàn đẹp và chất lượng cao, nhờ vào khả năng kiểm soát tốt quá trình hàn và không tạo ra xỉ. Điều này giúp tạo ra các mối hàn mịn, đồng nhất và bền vững, phù hợp cho các sản phẩm yêu cầu thẩm mỹ cao và độ bền lâu dài.

-

Nhược điểm: Tuy nhiên, tốc độ hàn của phương pháp này khá chậm và đòi hỏi kỹ thuật cao từ người thợ hàn. Điều này có thể làm tăng thời gian và chi phí sản xuất, đặc biệt là đối với các dự án lớn.

.webp)

Hàn TIG

3.2 Hàn MIG/MAG:

-

Nguyên lý hoạt động: Hàn MIG (Metal Inert Gas) và MAG (Metal Active Gas) là các phương pháp hàn sử dụng dây hàn nóng chảy và khí bảo vệ để tạo ra mối hàn. Khác biệt chính giữa MIG và MAG nằm ở loại khí bảo vệ được sử dụng.

-

Ưu điểm: Phương pháp hàn MIG/MAG có tốc độ hàn nhanh và hiệu suất cao, giúp tiết kiệm thời gian và chi phí sản xuất. Điều này làm cho nó trở thành lựa chọn phổ biến trong các dự án yêu cầu sản xuất hàng loạt và không quá đòi hỏi về thẩm mỹ của mối hàn.

-

Nhược điểm: Tuy nhiên, đường hàn của phương pháp này có thể không đẹp bằng hàn TIG, do sự xuất hiện của xỉ và các khuyết tật bề mặt khác.

3.3 Hàn laser:

-

Nguyên lý hoạt động: Hàn laser sử dụng chùm tia laser có cường độ cao để làm nóng chảy và kết nối các phần tử kim loại lại với nhau. Phương pháp này cho phép tạo ra các mối hàn nhỏ và chính xác.

-

Ưu điểm: Hàn laser nổi bật với đường hàn nhỏ, đẹp và ít biến dạng, nhờ vào khả năng tập trung nhiệt độ cao và kiểm soát tốt quá trình hàn. Điều này giúp tạo ra các mối hàn chất lượng cao, phù hợp cho các sản phẩm yêu cầu độ chính xác và thẩm mỹ cao.

-

Nhược điểm: Tuy nhiên, chi phí đầu tư cho máy móc laser khá cao, điều này có thể làm tăng chi phí sản xuất, đặc biệt là đối với các dự án nhỏ lẻ.

4. Gia công bề mặt

-

Mài: Quá trình mài là một bước quan trọng trong gia công inox, nhằm loại bỏ các lớp gỉ sét và các khuyết tật bề mặt, tạo ra một bề mặt nhẵn mịn. Mài giúp cải thiện độ bền và tuổi thọ của sản phẩm, đồng thời chuẩn bị bề mặt cho các bước xử lý tiếp theo như sơn phủ hoặc đánh bóng. Phương pháp này thường sử dụng các công cụ mài cơ học hoặc máy mài tự động để đảm bảo độ chính xác và hiệu quả cao.

-

Đánh bóng: Đánh bóng là quá trình xử lý bề mặt để tạo ra một lớp hoàn thiện sáng bóng và mịn màng. Phương pháp này không chỉ giúp tăng tính thẩm mỹ cho sản phẩm mà còn cải thiện khả năng chống ăn mòn và dễ dàng vệ sinh. Đánh bóng thường được thực hiện bằng cách sử dụng các loại bột đánh bóng hoặc máy đánh bóng tự động, giúp tạo ra bề mặt hoàn thiện cao cấp cho các sản phẩm inox.

-

Vát cạnh: Vát cạnh là quá trình gia công để tạo ra các cạnh sắc nét và chuẩn xác trên sản phẩm inox. Phương pháp này giúp cải thiện tính thẩm mỹ và an toàn cho sản phẩm, đồng thời tạo điều kiện thuận lợi cho việc lắp ráp và kết nối với các chi tiết khác. Vát cạnh thường được thực hiện bằng các công cụ cắt hoặc máy vát cạnh tự động, đảm bảo độ chính xác và đồng nhất của các cạnh.

.webp)

Gia công bề mặt inox

5. Ứng dụng của các phương pháp gia công inox

-

Trong sản xuất đồ nội thất: Các phương pháp gia công inox như cắt, uốn, hàn và gia công bề mặt được ứng dụng rộng rãi trong sản xuất đồ nội thất. Inox với đặc tính bền bỉ, chống ăn mòn và thẩm mỹ cao, là lựa chọn lý tưởng cho các sản phẩm nội thất như bàn, ghế, kệ và các vật dụng trang trí. Các phương pháp gia công cho phép tạo ra những thiết kế tinh xảo, hiện đại và đáp ứng nhu cầu đa dạng của khách hàng. Ví dụ, việc sử dụng máy cắt laser giúp tạo ra các chi tiết phức tạp và chính xác cho các sản phẩm nội thất, trong khi đánh bóng mang lại vẻ ngoài sáng bóng và sang trọng.

-

Trong xây dựng: Trong ngành xây dựng, inox được sử dụng rộng rãi nhờ vào độ bền cao và khả năng chịu được điều kiện thời tiết khắc nghiệt. Các phương pháp gia công inox cho phép tạo ra các cấu trúc như lan can, cầu thang, và các chi tiết kiến trúc khác với độ chính xác và thẩm mỹ cao. Hàn TIG và hàn MIG/MAG thường được sử dụng để kết nối các phần tử inox, đảm bảo độ bền và an toàn cho các công trình xây dựng. Ngoài ra, vát cạnh giúp tạo ra các góc cạnh sắc nét, tăng tính thẩm mỹ và an toàn cho các sản phẩm trong xây dựng.

-

Trong công nghiệp chế tạo máy: Trong công nghiệp chế tạo máy, inox được sử dụng để sản xuất các bộ phận máy móc và thiết bị nhờ vào tính chất chống ăn mòn và độ bền cao. Các phương pháp gia công inox như cắt bằng máy CNC và hàn laser cho phép tạo ra các chi tiết máy có độ chính xác cao và khả năng chịu lực tốt. Điều này giúp tăng cường hiệu suất và tuổi thọ của máy móc, đáp ứng yêu cầu khắt khe của ngành công nghiệp chế tạo. Gia công bề mặt như mài và đánh bóng cũng được áp dụng để cải thiện bề mặt và tăng tính thẩm mỹ cho các sản phẩm công nghiệp.

.webp)

Ứng dụng của các phương pháp gia công inox

Xem thêm: Gia Công Hàng Rào Inox Màu Đẹp ,Giá Rẻ

6. Lựa chọn phương pháp gia công inox phù hợp

-

Dựa vào loại inox: Việc lựa chọn phương pháp gia công inox phù hợp phụ thuộc nhiều vào loại inox được sử dụng. Có nhiều loại inox khác nhau, như inox 304, inox 316, và inox 430, mỗi loại có đặc tính và ứng dụng riêng. Ví dụ, inox 304 thường được sử dụng trong các ứng dụng yêu cầu độ bền và khả năng chống ăn mòn cao, do đó, các phương pháp như hàn TIG hoặc hàn laser có thể là lựa chọn tốt nhất để đảm bảo chất lượng mối hàn. Ngược lại, đối với inox 430, thường được sử dụng trong các ứng dụng không yêu cầu quá cao về chống ăn mòn, các phương pháp như cắt plasma có thể được ưu tiên để tiết kiệm chi phí.

-

Dựa vào độ dày của vật liệu: Độ dày của vật liệu inox cũng là yếu tố quan trọng trong việc lựa chọn phương pháp gia công. Đối với các vật liệu mỏng, phương pháp cắt bằng máy cắt nước có thể là lựa chọn tốt nhất, do không gây ra nhiệt và biến dạng. Trong khi đó, đối với các vật liệu dày hơn, cắt bằng máy laser hoặc cắt bằng máy cắt dây có thể được sử dụng để đảm bảo độ chính xác và hiệu quả cao. Uốn bằng máy CNC cũng có thể được sử dụng cho các vật liệu dày để đảm bảo độ chính xác và khả năng uốn các chi tiết phức tạp.

-

Dựa vào yêu cầu về độ chính xác, thẩm mỹ và hiệu suất: Yêu cầu về độ chính xác, thẩm mỹ và hiệu suất của sản phẩm cuối cùng cũng ảnh hưởng lớn đến việc lựa chọn phương pháp gia công. Nếu sản phẩm yêu cầu độ chính xác cao và thẩm mỹ, như trong sản xuất đồ nội thất hoặc các chi tiết máy móc, các phương pháp như hàn TIG, cắt bằng máy laser, và đánh bóng có thể được ưu tiên. Ngược lại, nếu yêu cầu chính là tốc độ và hiệu suất, như trong các ứng dụng công nghiệp hoặc xây dựng, các phương pháp như hàn MIG/MAG và cắt plasma có thể là lựa chọn phù hợp hơn.

.webp)

Lựa chọn phương pháp gia công inox phù hợp

7. Địa chỉ gia công inox uy tín

Khi nói đến gia công inox, Inox Trọng Tín là một trong những địa chỉ uy tín và đáng tin cậy hàng đầu trong ngành gia công inox theo yêu cầu. Với kinh nghiệm lâu năm trong lĩnh vực gia công và chế tạo các sản phẩm từ inox, chúng tôi tự hào mang đến cho khách hàng những sản phẩm chất lượng cao và dịch vụ chuyên nghiệp.

-

Công nghệ hiện đại: Tại Inox Trọng Tín, chúng tôi luôn cập nhật và áp dụng các công nghệ gia công tiên tiến nhất để đảm bảo độ chính xác và hiệu quả cao trong từng sản phẩm. Các thiết bị như máy cắt laser, máy CNC, và máy hàn TIG hiện đại giúp chúng tôi đáp ứng mọi yêu cầu khắt khe của khách hàng về kỹ thuật và thẩm mỹ.

-

Đội ngũ kỹ thuật cao: Chúng tôi sở hữu một đội ngũ kỹ thuật viên giàu kinh nghiệm và tay nghề cao, luôn sẵn sàng tư vấn và hỗ trợ khách hàng trong việc lựa chọn phương pháp gia công phù hợp nhất. Đội ngũ của chúng tôi không ngừng nâng cao kỹ năng và kiến thức để đáp ứng tốt nhất các yêu cầu đa dạng của thị trường.

-

Chất lượng sản phẩm tốt: Chất lượng sản phẩm luôn là ưu tiên hàng đầu tại Inox Trọng Tín. Chúng tôi cam kết mang đến những sản phẩm inox có độ bền cao, thẩm mỹ và đáp ứng các tiêu chuẩn kỹ thuật khắt khe nhất. Khách hàng có thể hoàn toàn yên tâm về chất lượng khi lựa chọn dịch vụ của chúng tôi.

-

Dịch vụ khách hàng chuyên nghiệp: Chúng tôi luôn đặt khách hàng lên hàng đầu và cam kết mang đến dịch vụ khách hàng chuyên nghiệp nhất. Từ khâu tư vấn, thiết kế đến sản xuất và giao hàng, chúng tôi luôn đảm bảo sự hài lòng và tin tưởng của khách hàng.

.webp)

Địa chỉ gia công inox uy tín

Qua bài viết này, chúng ta đã cùng tìm hiểu về các phương pháp gia công inox phổ biến, từ cắt, uốn, hàn cho đến gia công bề mặt. Mỗi phương pháp đều có những ưu và nhược điểm riêng, và việc lựa chọn phương pháp phù hợp phụ thuộc vào nhiều yếu tố như loại inox, độ dày của vật liệu, và yêu cầu về độ chính xác, thẩm mỹ và hiệu suất.

ĐỊA CHỈ LIÊN HỆ

Trụ sở chính : 104, Hàn Thuyên, Phường Ba Đình, Thành phố Thanh Hóa.

Khu công nghiệp : Lô A3-2, Khu công nghiệp Tây Bắc Ga, TP. Thanh Hóa.

Hotline : 0981.287.316

Email : van.inoxtrangtri@gmail.com

Fanpage: Công ty TNHH Sản Xuất Thương mại Trọng Tín

0

0

.webp)

.webp)

.webp)

.webp)

.webp)

.webp)

.webp)

.webp)

.webp)